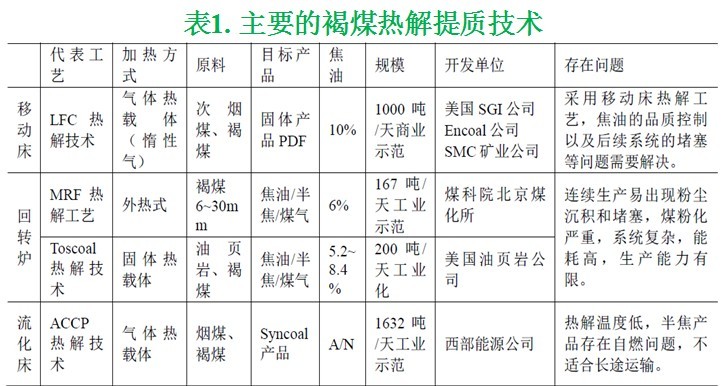

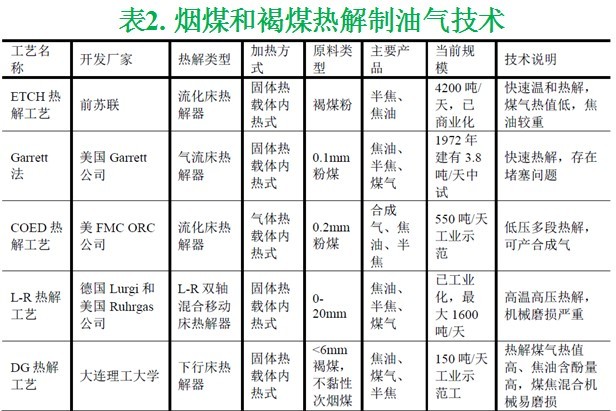

褐煤热解是指在隔绝空气或在惰性气体中将褐煤加热,最终得到热解煤气、低温煤焦油、焦炭或半焦产品的加工办法。国外有代表性的工艺包括美国的Toscoal低温快速热解工艺、德国的Lurgi-Ruhrgas热解技术、澳大利亚联邦科学与工业研究所(CSIRO)研究开发的流化床快速热解工艺、日本的煤炭快速热解技术以及美国LFC褐煤提质技术。这些技术的共同点可以归纳为:主要产品为低温煤焦油,多采用快速加热的低温热解工艺。

中国研究煤炭热解技术的单位众多,比较有代表性的技术有北京煤化工研究分院开发的多段回转炉(MRF)热解工艺、中国神华模块化固体热载体热解工艺、以及大连理工大学开发的褐煤固体热载体干馏多联产(DG)工艺等。

热解—Encoal的LFC工艺:

LFC是一种轻度热解工艺,该工艺过程需要在严格控制的条件下对褐煤进行热解。原煤经粉碎、筛分后被送入旋转干燥器中被热气体加热,脱除煤炭中的水分。经过干燥的褐煤离开干燥器被直接送入热解旋转炉,在这里热循环气流将褐煤加热到约550℃,挥发性气体释放出来进入循环气,半焦产品在急冷盘中被迅速冷却以终止热解反应。

多段回转炉热解:

中国煤炭科学研究总院北京煤化工分院开发的MRF工艺:粒度为6~30mm的褐煤进入到内热式回转干燥炉中,在250~300℃的温度下干燥,脱水率不小于70%。干燥后的褐煤进入外热式回转热解炉,外部加热可用煤或煤气燃烧,高温烟道气在炉外流动,热量通过炉壁传导进入炉内,煤在600~700℃下热解,得到半焦、煤气和焦油产物。热解产生的荒煤气被送往焦油回收冷却系统,分成煤气和焦油,所得半焦进入增碳炉,在700~800℃下进一步脱除挥发物质,制取低挥发分的半焦,热半焦在三段熄焦炉中用水冷却排出。燃烧炉提供的高温烟道气一部分送往增炭阶段,一部分直接送往热解阶段。该工艺焦油产率为其理论产率的60~70%,300℃以前馏出率为30~40%,360℃前馏出率为50%左右。焦油中含酚量较高,360℃前馏分中酚含量约占无水全焦油的20%。

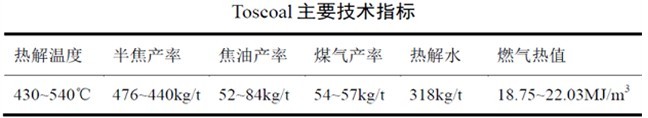

Toscoal 工艺:

Toscoal 工艺是美国油页岩公司(Oil Shale Corp)和Rocky Flates 研究中心开发的煤炭热解技术。粉碎好的干燥煤在预热提升管内,用来自瓷球加热器的热烟气预热。预热后的煤加入热解转炉中与热瓷球接触混合,煤被加热到约500℃,进行热解产生半焦和热解气。半焦在回转筛中与瓷球分离并进入到冷却器后排出,瓷球经提升管加热后循环使用,热解气进入到油气分离塔中冷凝分离得到煤气和粗焦油。加热所需燃料为该工艺自产的煤气或燃料油。煤的更好预热温度应略低于热解析出烃类挥发物的温度。

ETCH-175工艺:

此工艺是由前苏联开发的褐煤热解技术。原料煤由煤槽经给料器去粉碎机,此处供入约550℃的热烟气,把粉煤用上升气流输送到干煤旋风器,同时把煤加热到100~120℃,干煤水分小于4%。干煤由旋风器去加热器,在此与来自加热提升管的热粉焦混合,在热解器内发生热解反应并析出挥发产物,经冷凝系统分离为焦油、煤气和冷凝水。热解器下部生成的半焦和热载体半焦部分去提升管燃烧升温,作为热载体循环利用。热解器上部温度为500~700℃,热解器下部形成焦和半焦的混合物再重新回到提升管被加热到800~850℃。系统中生成的多余的半焦从热解器排出,回收热量后作为电站燃料。

ACPP技术:

1)原煤经破碎、筛分后送入一级振动流化床干燥器,煤被来自燃烧炉的热烟气直接加热,煤表面的水分被去除,煤离开一级振动流化床干燥器的温度略高于水的蒸发温度,干燥烟气经袋式除尘器除灰后,一部分循环,另一部分排放至烟囱。

2)煤进入二级振动流化床干燥器后被继续加热至约315℃。此温度下煤中的内水被脱除,同时会有部分脱羧基等小分子反应发生,析出少量焦油。焦油能起到隔离煤和氧气的作用,阻止其与氧发生反应。干燥烟气经旋风除尘后,一部分进入燃烧炉燃烧,另一部分在燃烧炉内被间接加热后循环。干燥煤随后进入振动流化床冷却器,被惰性气体冷却至65℃,惰性气体先经旋风除尘器除尘,再进入冷却塔冷却后循环。干燥煤最后进入流化床分选装置,利用密度差分选出产品半焦, 同时得到部分灰分。半焦与原煤相比,水分由25.24%降低到2.63%,硫含量由0.99%降低到0.58%,灰含量由11.93%降低到了9.45%,高位发热量由20.067MJ/kg 提高到了27.328MJ/kg。